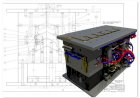

Phân loại khuôn nhựa và các bộ phận chính của khuôn

Khái niệm về khuôn

Khuôn là một cụm gồm nhiều chi tiết lắp với nhau, ở đó nhựa được phun vào, được làm nguội rồi sau đó đẩy ra .

Khuôn là một dụng cụ để định hình một loại sản phẩm, nó được thiết kế sao cho có thể sử dụng cho một số lượng chu trình yêu cầu.

Kích thước của khuôn phụ thuộc vào kích thước, hình dáng của sản phẩm.

Số lượng yêu cầu là yếu tố quan trọng để xem xét, bởi vì sản xuất hàng loạt nhỏ không cần đến khuôn nhiều .

Thân khuôn: nơi có bố trí lòng khuôn, thân khuôn được phân ra thành hai nửa, một nửa tĩnh tại và một nửa di động.

Đế khuôn: kẹp chặt khuôn vào trong các bàn máy khi ta tiến hành gia công.

Hệ thống đẩy sản phẩm: chức năng của hệ thống đẩy là lấy sản phẩm ra sau khi khuôn mở.

Hệ thống làm khuôn nguội : có tác dụng làm nguội sau khi ta tiến hành gia công xong.

Phân loại khuôn

Khuôn hai tấm: Là loại thông thường nhất, dạng này cuốn phun được kéo ra khỏi lỗ phun trong khi khuôn đang mở và cuốn phun có thể rơi xuống cùng chi tiết.

1. Bạc cuống phun

2. Vòng định vị

3. Tấm kẹp phía trước

4. Tấm khuôn trước

5. Chốt dẫn hướng

6. Tấm khuôn sau

7. Tấm đỡ

8. Tấm đẩy

9. Khối đỡ

10. Bạc dẫn hướng.

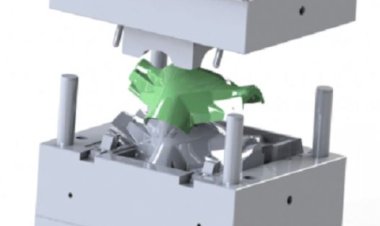

Khuôn ba tấm: Được sử dụng khi cần thiết bố trí cổng nhựa ở trung tâm hoặc cổng nhựa cho các đường chảy riêng vào trong lòng khuôn. Đối với những chi tiết vách mỏng có dòng chảy nhựa rộng và dài. Hai hoặc nhiều cổng nhựa có hướng vào trong chi tiết có thể tạo nên lưu lượng dòng chảy bằng nhau và tránh được hiện tượng phân luồng dòng chảy, khuôn ba tấm rất phù hợp với nhiểu trường hợp.

Hệ thống này gồm khuôn sau, khuôn trước. Nó được tạo ra hai khoảng sáng khi khuôn mở, một khoảng sáng để lấy sản phẩm ra và khoảng sáng kia để lấy kênh nhựa ra. Nhược điểm của hệ thống khuôn ba tấm là khoảng cách giữa vòi phun của máy và lòng khuôn của máy rất dài, nó làm giảm áp lực khi phun khuôn và tạo ra nhiều phễu liệu.

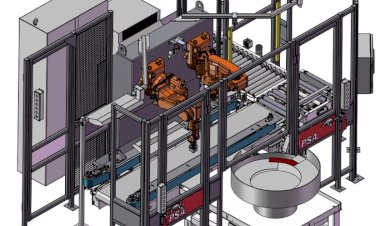

Khuôn nhiều tầng: Khi yều cầu một số lượng sản phẩm lớn và để giữ giá thành sản phẩm thấp , hệ thống khuôn nhiều tầng được chế tạo để giữ lực kẹp của máy , với hệ thống khuôn này chúng ta có một hệ thống đẩy ở mỗi mặt của khuôn.

Các yêu cầu kỹ thuật đối với khuôn

+Đảm bảo chính xác về kích thước, hình dáng biên dạng của sản phẩm

+ Đảm bảo độ bóng cần thiết cho cả bề mặt lòng khuôn và lõi để đảm bảo độ bóng của sản phẩm.

+ Đảm bảo độ chính xác về vị trí tương quan giữa hai nửa khuôn.

+ Đảm bảo lấy sản phẩm ra khỏi khuôn một cách dễ dàng.

+ Vật liệu chế tạo khuôn phải có tính chống mòn cao và dễ gia công.

+ Khuôn phải đảm bảo độ cứng vững khi làm việc, tất cả các bộ phận của khuôn không được biến dạng hay lệch khỏi ví trí cần thiết khi chịu lực ép lớn.

+ Khuôn phải có hệ thống làm lạnh bao quanh lòng khuôn sao cho lòng khuôn phải có nhiệt độ ổn định để vật liệu dễ đẩy vào lòng khuôn và định hình nhanh chóng trong lòng khuôn, rút ngắn thời gian và tăng năng xuất.

+ Khuôn phải có cơ cấu hợp lý , không quá phức tạp sao cho phù hợp với mục đích sử dụng.

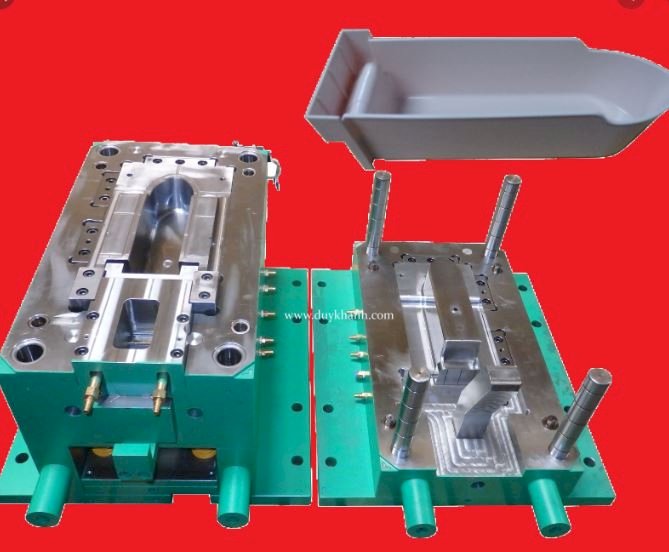

Các bộ phận chính của khuôn ép nhựa

Tấm khuôn trước ( thường la tấm hốc): Là phần cố định của khuôn,thường tạo thành phần ngoài của sàn phẩm

Tấm khuôn sau (Thường la tấm lồi) : Là phần chuyển động của khuôn, thường tạo nên các phần trong của sản phẩm

| Hệ thống đẩy |

Chức năng của hệ thống đẩy la đẩy sản phẩm ra sau khi khuôn mở. Do vật liệu dẻo đều bị co lai khi chuyển từ trạng thái lỏng sang trạng thái rắn trong quá trình làm nguội nên sản phẩm bị bó lại trên lõi. Đây la thực tế nên cần biện pháp để đẩy các sản phẩm ra khỏi khuôn.

Với các khuôn thông thường có thể dùng một chốt hồi và một lò xo, còn đối với các khuôn cỡ lớn người ta có thể dùng chốt hồi có lò xo khí nén

Hình vẽ sau minh họa một ví dụ của khuôn cỡ lớn.

| Tấm khuôn |

Tấm kẹp phía trước : la phần cố định của khuôn vào máy ép phun

Tấm kẹp phía sau: Kẹp phần chuyển động khuôn vào máy ép phun

| Lõi trượt |

Chúng ta sẽ giới thiệu tên goi và chức năng của các bộ phận chính của một lõi trượt (slide core).

| Lưỡi đẩy |

Có loại có cần đẩy nghiêng theo hình 2D, có loại nghiêng theo hình 3D

Nhấp vào hình để xem hiển thị chi tiêts

Thành phần khuôn

- Hệ thống dẫn hướng và định vị: bao gồm chốt dẫn hướng, bạc dẫn hướng, bộ định vị, vòng định vị…

- Hệ thống dẫn nhựa vào lòng khuôn: bao gồm bạc cuống phun, kênh nhựa, miệng phun…

- Hệ thống đẩy sản phẩm: bao gồm chốt đẩy, chốt hồi, chốt đỡ, bạc chốt đỡ, tấm đẩy, tấm giữ, khối đỡ…

- Hệ thống làm nguội: bao gồm các đường nước, các rãnh, ống dẫn nhiệt, đầu nối (ống trục rỗng, vòi nước)…

- Hệ thống thoát khí: bao gồm các rãnh tháo hơi.

- Cấu tạo và chức năng cơ bản của các bộ phận trong khuôn.

Hình 4.7 Cấu tạo cơ bản của khuôn ép phun.

- Trục rỗng: dùng để nối hệ thống làm nguội trong khuôn với bộ phận bơm bên ngoài.

- Tấm kẹp trước: kẹp phần cố định của khuôn vào máy ép phun.

- Bạc dẫn hướng chốt: để tránh mài mòn nhiều lần hoặc làm hỏng tấm khuôn sau (bạc có thể thay thể khi bị hỏng).

- Chốt dẫn hướng: dẫn phần khuôn trước chuyển động với phần khuôn sau, để liên kết chính xác hai phần của khuôn (có thể thay thế khi bị hỏng).

- Tấm khuôn trước: là phần cố định của khuôn, có tác dụng định hình cho chi tiết.

- Tấm khuôn sau: là phần di động của khuôn, cũng có tác dụng định hình cho chi tiết.

- Bạc cuống phun: nối vòi phun của máy ép phun với kênh nhựa của khuôn.

- Vòng định vị: đảm bảo sự đồng tâm của bạc cuống phun với vòi phun.

- Chốt đẩy: dùng để đẩy sản phẩm ra khỏi khuôn sau khi mở khuôn.

- Các đường nước: dùng để làm nguội lõi và lòng khuôn.

- Bộ định vị: đảm bảo vị trí tương quan giữa hai phần khuôn khi đóng.

- Tấm kẹp sau: kẹp phần chuyển động của khuôn (phần khuôn sau) vào máy ép phun.

- Bạc mở rộng: dùng để làm bạc kẹp tránh làm mòn hỏng tấm kẹp sau, khối đỡ và tấm đỡ.

- Chốt hồi về: làm cho chốt đẩy có thê quay trở lại khi khuôn đóng.

- Bạc dẫn hướng chốt đỡ: để tránh mài mòn và hỏng chốt đỡ, tấm đẩy và tấm giữ do sự chuyển động mạnh giữa chúng.

- Chốt đỡ: dẫn hướng cho chuyển động và đỡ cho tấm đỡ, tránh cho tấm đỡ khỏi bị cong do áp lực đẩy cao.

- Tấm đẩy: đẩy chốt đẩy đồng thời với quá trình đẩy.

- Tấm giữ: giữ chốt đẩy và tấm đẩy.

- Khối đỡ: ngăn giữa tấm đỡ và tấm kẹp phía sau tạo khoảng không để tấm đẩy hoạt động được.

- Tấm đỡ: giữ cho mảnh ghép khuôn không bị rơi ra ngoài.

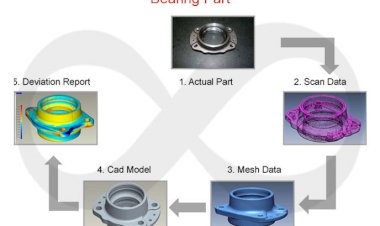

Quy trình thiết kế khuôn căn bản

– Tính số lòng khuôn

Tính số lòng khuôn thì ta phải cân nhắc thật kỹ và dựa vào các tiêu chí sau:

+ Kích thước, lực kẹp máy ép phun, Theo số lượng sản phẩm hoặc là theo năng suất phun của máy ép

+ Thời gian giao hàng

+ Yêu cầu về chất lượng sản phẩm

+ Kết cấu kích thước khuôn

+ Giá thành sản phẩm

– Cách bố trí lòng khuôn

Thông thường ở công ty thường bố trí kiểu lòng khuôn theo kinh nghiệm, nhưng ta phải mô phỏng quá trình điền đầy lòng khuôn không có kênh dẫn để biết chúng được điền đầy như thế nào, ta sẽ tạo hệ thống kênh dẫn để tạo sự cân bằng cho từng lòng khuôn

Thông thường tùy theo từng loại sản phẩm mà ta chọn cách bố trí lòng khuôn khác nhau, công ty thường bố trí theo :

+ Dạng lòng khuôn chình chữ nhật

+ Lòng khuôn hình tròn

– Mặt phân khuôn

Các yêu cầu thiết kế đối với mặt phân khuôn

- Đảm bảo lấy chi tiết ra khỏi khuôn một cách dễ dàng.

- Chọn mặt có điên tích lớn nhất có thể , dễ làm khuôn và dễ lấy sản phẩm

- Chiều sâu mặt phân khuôn nhỏ nhất có thể, dễ điền đầy

- Số lượng mặt phân khuôn phải ít nhất để đảm bảo độ chính xác khi lắp

– Thiết kế hệ thống kênh dân nhựa

Hệ thống này gồm: cuốn phun, kênh dẫn và miệng phun

Do kích thước của cuốn phun phù thuộc vào kênh dẫn và miệng phun nên ta phải thiết kế kênh dẫn và miệng phun trước rồi mới thiết kế cuốn phun

+ Cuốn phun:

Cuốn phun được nối trực tiếp với vòi phun của máy ép phun để đưa nhựa vào lòng khuôn

Công ty dùng bạc cuốn phun chứ không làm liền vì để tiện gia công và thay thế.

Một số yêu cầu kỹ thuật khi thiết kế bạc cuốn phun:

- Bán kính trên bạc cuốn phun phải lớn hơn bán kính trên vòi phun 2-5mm

- Góc côn của cuốn phun phải từ 1-3 độ

- Vật liệu : U8A, U10A

- Độ cứng : 52HRC – 56 HRC

+ Kênh dẫn nhựa:

- Khi thiết kế kênh dẫn nhựa ta phải dựa vào các nguyên tắc kỹ thuật sau:

- Giảm đến mức tối thiểu sự thay đổi tiết diện kênh dẫn

- Nhựa kênh dẫn phải thoát khuôn dễ dàng

- Toàn bộ chiều dài kênh dẫn càng ngắn để có thể tránh việc mật nhiệt mất áp trong quá trình điện đầy

- Mặt cắt kênh dẫn phải đủ lớn để đảm bảo quá trình điền đầy cho toàn bộ sản phẩm mà không làm thời gian chu kỳ quá dài, tốn thêm nhiều vật liệu và lực kẹp tốt

+ Miệng phun cho kênh dẫn

Miệng phun có chức năng rất quan trọng là đưa nhựa điền đầy lòng khuôn, việc tính toán và bố trí sẽ quyết định đến chất lượng sản phẩm

– Thiết kế chốt dẫn hướng bạc dẫn hướng

+ Chốt dẫn hướng

Chốt trơn không có vai

Chốt trơn có vai

+ Bạc dẫn hướng

Loại có vai

Loại không có vai

Loại không có vai tự bôi trơn

Loại có vai tự bôi trơn

– Thiết kế hệ thống trượt

Cam chốt xiên

Tháo lỗi bằng xilanh – pittong

– Thiết kế hệ thống làm nguội

– Thiết kế hệ thống rảnh thoát khí trên mặt phân khuôn

Các rãnh thoát khí nên được bố trí ở những chỗ mà vật liệu được điền đầy sau cùng để tránh kẹt khi gây ra các vết cháy hoặc sản phẩm không được điền đầy hoàn toàn, chiều sâu của rảnh thoát khí nên thuân thủ theo kích thước khuyên dùng để tránh sản phẩm là phế phẩm

– Thiết kế hệ thống đẩy

Sau khi khuôn được làm nguội, lấy sản phẩm ra, do lực hút chân không làm sản phẩm dính trên khuôn, cần có hệ thống đẩy để đẩy sản phẩm rớt ra

– Thiết kế hệ thống đàn hồi

Chức năng là đẩy tấm đẩy về phía sau và giữ cố định tấm đẩy trước khi khuôn đống hoàn toàn

Nguồn: Thietkekhuon.com