Khoan kim loại và các vấn đề kỹ thuật cần biết

MŨI KHOAN

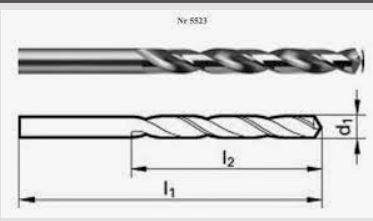

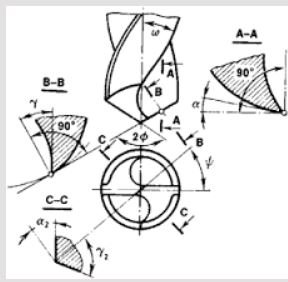

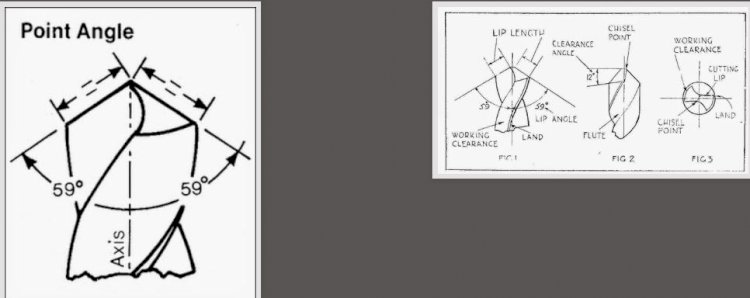

Thông thường lỗ ở các chi tiết kim loại đặc được hình thành bằng phương pháp khoan. Khi chế tạo bằng lỗ bằng mũi khoan độ chính xác kích thước đạt đến cấp 12 và độ trơn nhẵn cấp 3- 4. Mũi khoan ruột gà là dụng cụ được dùng phổ biến nhất để gia công lỗ. Mũi khoan gồn có ba phần: phần làm việc, cổ và chuôi. Đầu phần làm việc được thiết kế có hai lưỡi cắt hay còn gọi là phần cắt gọt. Góc giữa hai lưỡi cắt ( góc ở đỉnh) bằng 118 – 120 0 khi gia công thép và gang, nếu gia công vật liệu khác thì góc 2 từ 900 với vật liệu hợp kim nhôm, đối với chất dẽo nhựa góc 2 = 500 . trên phần làm việc của mũi khoan có hai lưỡi xoắn nối với nhau bằng lưỡi cắt ngang. Mặt ngoài của lưỡi xoắn được mài thành đường gờ hẹp ( đường me) có tác dụng làm dẫn hướng mũi khoan. Giữa các đường xoắn có hai rãnh xoắn. Một trong hai thành của rãnh tạo thành mặt trước của lưỡi cắt. Khi làm việc, phoi thoát ra khỏi lỗ theo hai rãnh này và đồng thời dung dịch trơn nguội cũng theo hai rãnh đó làm nguội lưỡi cắt. Góc nghiên của rãnh xoắn so với đường tâm mũi khoan một góc .

Đầu lưỡi xoắn phần đưa ra ở phần cắt gọt được gọi là mặt hớt lưng. Giao tuyến giữa hai mặt hớt lưng tạo thành lưỡi cắt ngang. Góc nghiêng lưỡi cắt ngang = 55 độ

Chuôi côn được chế tạo theo tiệu chuẩn ( côn Mooc từ 1, 2, 3, 4, 5 với độ dốc = 1026 , chuôi có tác dụng định tâm chính xác với tâm trục chính và có tác dụng giữ cho mũi khoan chống xoay trong quá trình cắt gọt. Nếu chuôi côn ở mũi khoan có kích thước khác với lỗ côn ở nòng ụ động hoặc đồ gá chuyên dùng thì phải sử dụng áo công trung gian. Đối với mũi khoan có chuôi hình trụ khi sử dụng được gá vào nòng ụ động nhờ có bầu cặp.

Phần làm việc của mũi khoan được chế tạo bằng thép dụng cụ, còn phần cổ và chuôi làm bằng thép kết cấu. Hai phần này được hàn lại với nhau. Đối với những loại mũi khoan nhỏ toàn bộ được chế tạo cùng một loại vật liệu.

Đối với vật liệu có độ cứng cao khi khoan lỗ nên sử dụng mũi khoan trên đầu có lắp mẩu hợp kim cứng. Mũi khoan có lưỡi toàn bộ bằng hợp kim cứng với đường kính không quá 8mm.

GIA CÔNG LỖ TRỤ

Lỗ là yếu tố quan trọng trong nhiều chi tiết máy. Từ lỗ lắp các chi tiết bằng vít hoặc bulong: lỗ dùng để lắp bạc đạn, làm ống dẫn của công trình dầu khí hay dung dịch trơn nguội. Lỗ còn là các khoang chứa làm việc của động cơ, máy …

Lỗ trên các chi tiết khi gia công cần đảm bảo các yêu cầu về độ chính xác, độ thẳng trục, hình dạng hình học, độ bóng…

Lỗ trụ bao gồm lỗ trụ trơn, lỗ bậc, lỗ có rãnh. Lỗ cũng có thể là lỗ kín hoặc lỗ hở. Đường kính của lỗ khi gia công có thể kiểm tra bằng thước cặp có độ chính xác từ 0,1 đến 0,05 tùy theo yêu cầu đòi hỏi. Khi lỗ có đường kính từ 120 và lớn hơn có thể kiểm tra bằng pamme đo trong với độ chính xác 0,01. Lỗ sâu và đường kính lớn được kiểm tra bằng đồng hồ so đo trong.

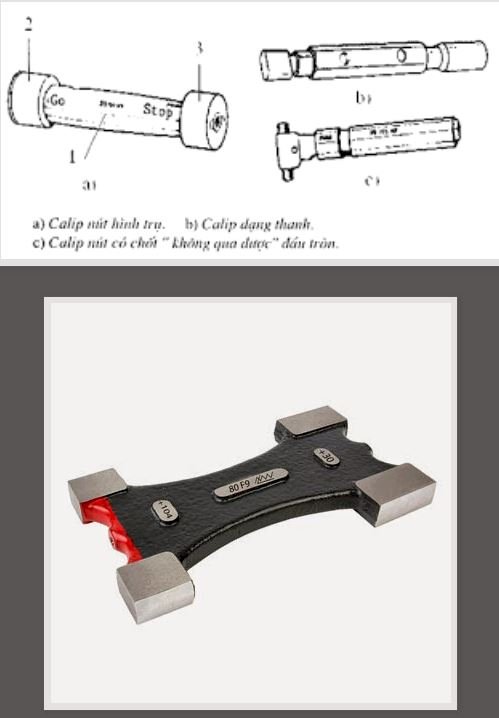

Trong sx hàng loạt với số lượng nhiều, lỗ được kiểm tra bằng calip giới hạn, calip này gồm có hai đầu ( IIP ) đầu lọt dễ dàng vào lỗ, còn đầu không lọt ( HE ) không lọt qua lỗ thì kích thước của lỗ nằm trong giới hạn dung sai cho phép.

Lỗ có đường kính 80 vá lớn hơnđược kiểm tra bằng loại calip phẳng một đầu hoặc hai đầu loại này nhẹ có khả năng xác định được độ o6van của lỗ bằng cách đo ở hai vị trí có phương vuông góc với nhau. Lưu ý trước khi kiểm tra bằng calip giới hạn phải lau sạch phoi bám ở lỗ.

Các bước thực hiện quá trình khoan sắt

Bước 1: Đầu tiên bạn cần chọn mũi khoan sắt phù hợp

Chọn mũi khoan phù hợp

Hầu hết máy khoan chính hãng đều đã trang bị sẵn mũi khoan. Nhưng nếu phải mua thì trước khi mua bạn cần xác định độ cứng của vật liệu cần khoan để chọn được mũi khoan sắt phù hợp.

Bước 2: Tiến hành cố định vật cần khoan

Cố định vật liệu cần khoan

Để lỗ khoan được đẹp và chính xác bạn cần sử dụng kẹp để cố định vị trí vật liệu cần khoan.

Bước 3: Đánh dấu vị trị cần khoan trước khi khoan bằng bút chì hoặc bút lông để quá trình khoan sắt diễn ra nhanh hơn.

Bước 4: Nên khoan thử với một mũi khoan nhỏ để tránh trượt khi khoan.

Khoan lỗ nhỏ thử nghiệm trước

Bước 5: Khi tiến hành khoan cần mang bảo hộ lao động như kính, găng tay, áo bảo hộ để tránh những tia lửa và các mảnh vỡ trong khi khoan bắn ra.

Cần đeo và mặc đồ bảo hộ khi khoan

Bước 6: Tiến hành khoan: Vì sắt là vật liệu cứng nên cần khoan từ từ, giữ tốc độ khoan trung bình để đảm bảo an toàn. Nhưng đối với kim loại mềm như thép bạn có thể khoan với tốc độ nhanh hơn.

Khoan ở tốc độ trung bình

Bước 7: Khi đã khoan sâu được 2mm - 5mm cần nhấc mũi khoan ra khỏi lỗ và làm sạch các mảnh vỡ kim loại để tránh kẹt mũi khoan và xước lỗ khoan. Sau đó mới tiến hành khoan sâu tiếp.

Bước 8: Sau khi đã khoan được độ sâu mong muốn bạn cần tiến hành kiểm tra lỗ khoan.

Kiểm tra lỗ khoan sau khi khoan

Chỉ với 8 bước đơn giản như trên sẽ giúp bạn khoan sắt đúng kỹ thuật để đảm bảo mũi khoan của bạn được đẹp hơn, làm việc với máy khoan sắt cũng an toàn hơn.

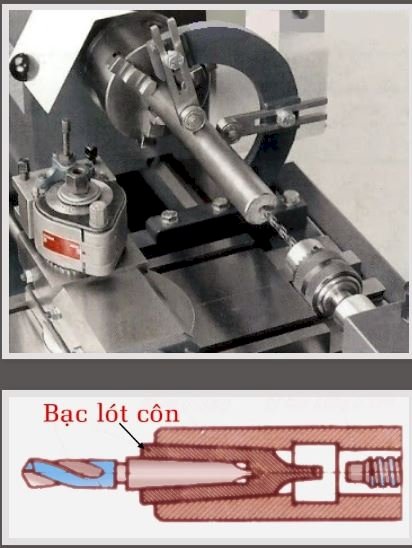

KHOAN LỖ TRÊN MÁY TIỆN

Khi khoan lỗ trên máy tiện , mũi khoan lắp vào nòng ụ sau, vật cần khoan gá trên mâm cặp. thực hiện bước tiến bằng cách quay vô lăng nòng ụ sau. Khoan với bước tiến bằng tay cho năng suất thấp và tốn nhiều sức cho nên chỉ áp dụng trong sản xuất đơn chiếc ( đặc biệt khi khoan lỗ có đường kính lớn và sâu). ở một số máy tiện có kèm cơ cấu nối ụ sau với xe dao, nhờ đó khi khoan xe dao thực hiện bước tiến tự động.

Để thực hiện bước tiến tự động cho mũi khoan ở một số máy còn sử dụng đồ gá mũi khoan chuyên dùng lắp trên ổ dao của máy. Để điều chỉnh trục mũi khoan trùng với đường tâm của trục chính dựa vào thước nằm ngang có khắc vạch chuẩn trên bàn trượt ngang.

Để mũi khoan không bị lệch so với tâm lỗ theo phương nằm ngang, cần phải khoan mồi bằng mũi khoan ngắn có đường kính lớn hơn lỗ cần khoan. Một yếu tố quan trọng là mặt đầu của chi tiết cần khoan phải được xén phẳng và vuông góc với đường tâm. Khi khoan lỗ có đường kính lớn hơn 30mm phải khoan liên tiếp bằng hai mũi khoan: đầu tiên khoan mũi khoan nhỏ, sau đó khoan mũi khoan lớn.

Chế độ cắt khi khoan:

- Chiều sâu cắt t : khi khoan bằng ½ đường kính mũi khoan.

- Khi khoan khoét chiều sâu cắt bằng ½ hiệu đường kính của lỗ khoan sau và lỗ khoan ban đầu:

tkhoan = D/2

tkhoét = ( D-d )/2

- Bước tiến s (mm/vòng ) khi khoan : là khoản dịch chuyển của mũi khoan sau một vòng quay của vật cần gia công.

- Tốc độ cắt v ( m/ phút ) khi khoan phụ thuộc vào đường kính mũi khoan và số vòng quay n ( vòng/ phút ) của vật gia công:

V = Dn/ 1000

Dung dịch làm nguội được trực tiếp tưới vào lỗ khoan. Định kỳ nên rút mũi khoan ra khỏi lỗ để làm sạch phoi và làm nguội.Chiều dài khoan hay chiều sâu lỗ khoan được kiểm tra trong quá trình khoan căn cứ vào vạch chia được khắc trên nòng ụ sau hoặc bằng vạch phấn đánh dấu trên mũi khoan.

Các dạng khuyết tật khi khoan lỗ

|

Hiện tượng |

Nguyên nhân |

Cách khắc phục |

|

Lỗ bị lệch tâm |

- Mũi khoan mài không đúng. - Mặt đầu của chi tiết không vuông góc với đường tâm. - Mủi khoan dài.

- Phôi bị rỗ hoặc chai cứng. |

- Mài lại mũi khoan và kiểm tra bằng dưỡng. - Xén lại mặt đầu cho vuông góc với đường tâm. - Khoan lỗ muồi bằng lưỡi khoan ngắn. - Giảm bước tiến khi khoan. |

|

Đường kính lỗ sai |

- Mũi khoan mài không đúng, lưỡi ngắn,lưỡi dài, các góc không bằng nhau. - Trục chính của máy bị đảo. - Mũi khoan gá lệch so với đường tâm của lỗ: + đường tâm của nòng ụ sau không trùng với đường tâm trục chính + Lỗ côn nòng ụ sau hoặc chuôi khoan bị bẩn |

- Mài lại mũi khoan và kiểm tra bằng dưỡng.

- Gọi thợ s/c chỉnh lại ổ đở trục chính.

- Điều chỉnh đường tâm ụ sau trùng với đường tâm trục chính. - Lau sạch trước khi lắp. |

|

Chiều sâu lỗ sai |

- Sai sót khi kiểm tra chiều sâu của lỗ khoan |

- Kiểm tra cẩn thận chiều sâu của lỗ khoan. Nếu khoan với bước tiến tự động thì phải dùng cữ. |

|

Độ trơn nhẵn thấp |

- Mũi khoan bị cùn - Kẹt phoi.

- Làm nguội không đạt.

- Bước tiến lớn. |

- - Mài lại mũi khoan. - Định kỳ rút mũi khoan ra khỏi lỗ, làm sạch phoi. - Tăng cường nước làm nguội. - Giảm bước tiến. |

MÀI MŨI KHOAN

Khi mài mũi khoan để bảo đảm việc cắt gọt được tốt, mặt hớt lưng ở đầu mũi khoan được mài thành mặt cong sao cho nhận được góc sau trên các lưỡi cắt. Muốn được như vậy khi mài mũi khoan trên máy mài phải đồng thời phối hợp chuyển động quay cho mũi khoan quanh tâm của nó. Những người thợ có tay nghề cao hoặc các thợ tiện lành nghề có thể mài bảo đảm chiều dài hai lưỡi cắt như nhau, góc đúng yêu cầu và góc sau trên suốt chiều dài lưỡi cắt bằng nhau.

Để nâng cao năng suất và đạt độ chính xác thì mũi khoan được mài trên máy mài chuyên dùng. Trong quá trình mài, các yếu tố hình học của mũi khoan như góc 2 góc 600 của lưỡi cắt và góc nghiêng của lưỡi cắt ngang, cũng như chiều dài của lưỡi cắt phải được kiểm tra bằng dưỡng tổng hợp.

Để giảm lực cản khi cắt gọt lúc khoan ( momen xoắn và lực đẩy ) ở mũi khoan có đường kính > 12mm, lưỡi cắt ngang được mài sửa trên máy mài đá mỏng mục đích là làm giảm chiều dài của lưỡi cắt ngang.

Phần lưỡi cắt ở xa tâm mũi khoan có độ mài mòn lớn nhất vì tại vị trí này có tốc độ cắt lớn nhất, trong khi đó tiết diện lại mỏng, khả năng tỏa nhiệt kém, do vậy mũi khoan dễ bị nung nóng nhanh ( có thể xảy ra tình trạng kẹt mũi khoan khi khoan trong lỗ ) . Đối với mũi khoan có đường kính lớn, mặt sau được mài theo kiểu mài kép cộng với mài sửa lưỡi cắt ngang sẽ làm tăng tưởi thọ của mũi khoan lên gấp hai lần.