Dịch vụ xử lý và hoàn thiện chất lượng bề mặt sản phẩm

Để sản phẩm có thể thương mại được thì cần tới công đoạn xử lý và hoàn thiện bề mặt. Quá trình này cũng cần khả năng công nghệ nhất định mới đáp ứng được yêu cầu.

Quá trình xử lý bề mặt

Thứ nhất, khả năng bám dính của lớp sơn hay xi mạ sẽ không cao nếu bạn không loại bỏ hết các vết gỉ sét và bụi bẩn. Và chỉ sau một khoảng thời gian ngắn sử dụng, lớp sơn và xi mạ này sẽ dần bong tróc để lộ phần thân kim loại cần bảo vệ.

Thứ hai, bề mặt kim loại bị ô nhiễm làm tăng nguy cơ thấm nước khiến bề mặt kim loại loại bị phá hủy nghiêm trọng.

Như vậy, việc không làm sạch bề mặt kim loại triệt để sẽ làm giảm độ bền của lớp sơn, xi mạ và ảnh hưởng trực tiếp đến chất lượng sản phẩm. Vậy đâu là giải pháp xử lý bề mặt kim loại đang được áp dụng hiệu quả hiện nay?

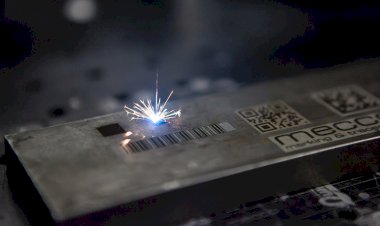

Làm sạch bề mặt kim loại tăng khả năng bám dính cho lớp xi mạ

Các phương pháp xử lý bề mặt kim loại đạt chuẩn

Sau khi tìm hiểu và tham khảo ý kiến chuyên gia, chúng tôi đã tổng hợp được 3 cách xử lý bề mặt kim loại hiệu quả, an toàn và nhanh chóng – Các bạn hãy dành thời gian tham khảo nhé!

Phương pháp 1: Sử dụng hóa chất

Làm sạch bề mặt kim loại bằng hóa chất như dung môi hữu cơ, dung dịch kiềm… sẽ đánh bật hoàn toàn các vết gỉ sét, mốc và bụi bẩn. Áp dụng phương pháp hóa học này không chỉ mang lại hiệu quả tương đối cao mà còn dễ thực hiện và chi phí thấp.

Bề mặt kim loại sau khi được xử lý bằng các phương pháp chuẩn

Phương pháp 2: Mài cơ khí

Mài cơ khí là 1 trong các phương pháp xử lý bề mặt kim loại được áp dụng phổ biến hiện nay. Với kỹ thuật này, chúng ta cần chuẩn bị dụng cụ mài và bột mài chuyên dụng để làm sạch kim loại.

Trước tiên, bạn phải tiến hành mài thô để loại hết các vết ô nhiễm bám dính trên thanh kim loại. Sau đó, để bề mặt kim loại sáng bóng và trơn nhẵn giúp lớp xi mạ kết dính tốt hơn, chúng ta sẽ đến bước mài tinh.

Xử lý bề mặt kim loại

Phương pháp 3: Quay bóng

Thông thường, chỉ những bề mặt kim loại có kích thước nhỏ hẹp mới sử dụng cách làm sáng bề mặt kim loại này. Tính đến thời điểm hiện tại, chúng ta có 2 công nghệ quay bóng là quay bóng khô và quay bóng ướt.

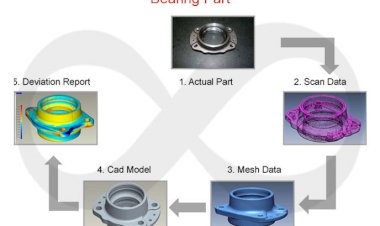

Công nghệ hoàn thiện bề mặt

Sơn tĩnh điện

Sơn tĩnh điện là việc phủ một lớp chất dẻo lên bề mặt các chi tiết cần che phủ. Có 02 loại chất dẻo phổ biến là nhựa nhiệt dẻo và nhựa nhiệt rắn. Các loại nhựa nhiêt dẻo là các chất hình thành một lớp phủ mà không cần phải trải qua quá trình biến đổi cấu trúc phân tử (như polyetylen, polypropylene, nylon, polyvinyclorua và nhựa nhiệt dẻo polyyeste). Các loại nhựa nhiệt rắn xếp chéo qua nhau tạo ra một lớp màng vĩnh cửu chịu nhiệt và sẽ không bị tan chảy lại (epoxy, hybrit, uretan polyester, acrylic, polyester triglycidyl isoxyanuric (TGIC)).

– Sơn tĩnh điện còn được gọi là sơn khô vì tính chất phủ ở dạng bột và khi sử dụng nó sẽ được tích một điện tích (+) khi đi qua một thiết bị được gọi là súng sơn tĩnh điện, đồng thời vật sơn cũng sẽ được tích một điện tích (-) để tạo ra hiệu ứng giữa bột sơn và vật sơn.

Xi mạ

Có hai loại mạ:

- Điện tranh — Một kim loại ion được cung cấp với các điện tử để tạo thành một lớp phủ không ion trên bề mặt. Một hệ thống chung bao gồm một giải pháp hóa học có dạng ion của kim loại, một cực dương và cực âm, nơi các điện tử được cung cấp để sản xuất một màng kim loại không ion. Mạ điện được sử dụng trong ngành công nghiệp ô tô, chống ăn mòn và điện tử.

- Mạ điện — Tham gia một số phản ứng đồng thời trong dung dịch nước, xảy ra mà không cần sử dụng điện năng bên ngoài. Mạ Niken là phương pháp mạ điện thông dụng.

Có một số phương pháp mạ, và nhiều biến thể. Trong một phương pháp, một bề mặt rắn được phủ một tấm kim loại, và sau đó nhiệt và áp lực được áp dụng để cầu chì.

Vì sao phải xi mạ?

Nhờ phản ứng bảo vệ chống ăn mòn cao của lớp phủ trên nền kim loại nên ngày nay ngành xi mạ được áp dụng rộng rãi. Tùy vào nhu cầu và mục đích sử dụng, người ta có thể lựa chọn những phương pháp xi mạ khác nhau: xi mạ điện phân hay mạ nhúng nóng.

Một số vật liệu mạ thông thường bao gồm:

- Mạ Vàng — Dùng trong đồ trang sức, đồ điện tử và các sản phẩm chống ăn mòn khác

- Mạ Crom — Hoàn thiện xử lý bằng cách sử dụng điện phân lắng crom

- Mạ Thiếc — Được sử dụng rộng rãi để bảo vệ bề mặt sắt và không chứa sắt

- Mạ Rhodium — Thỉnh thoảng được sử dụng trên vàng, bạc hoặc đồng trắng, và các hợp kim của nó

- Mạ Niken — So với mạ cadmium thì mạ này cứng hơn, nhưng thấp hơn ăn mòn kháng, bôi trơn và khả tính dẻo

Các lớp phủ này đều có tính năng khác biệt và có thời gian cũng như vai tro riêng biệt cho mỗi sản phẩm.

Anode

Nhờ tính liên kết mạnh và bền vững nên anode nhôm còn có thể được sử dụng cho rất nhiều lĩnh vực khác nhau:

- Ngành công nghiệp cửa nhôm cao cấp ở các quốc gia phát triển như: các nước Châu Âu, Nhật Bản, Hàn Quốc. Sử dụng nhôm anode để tạo ra các loại cửa là sự lựa chọn hoàn hảo nhất khi mà thời tiết trên toàn cầu đang trở nên bất thường.

- Ngành công nghiệp chế tạo ô tô sử dụng nhôm anode để chế tạo cho các vỏ xe, các phần hở cần bảo vệ của hãng xe ô tô hạng sang như: Ford, Lamboghini, Rolls Royce…

- Ngành công nghiệp xây dựng hiện đại: Sử dụng nhôm anod để làm kết cấu khung nhà thép và các phần kết cấu hở...

- Anode nhôm cũng là vật liệu phổ biến sử dụng cho công nghệ sản xuất đồ giadụng cao cấp như: chảo anod, nồi anod...

- Ngoài ra, anode nhôm còn dùng để chế tạo cho vỏ cho các loại vệ tinh nhân tạo quay quanh trái đất nhờ tính bền chống mài mòn và tác động mạnh do các mảnh vụn thiên thạch có thể va chạm vào...

- Ngành công nghiệp điện tử, thì anode nhôm là vật liệu tạo nên các linh kiện điện tử hoặc vỏ bọc máy vi tính, điện thoại cao cấp.

- Ngành y tế sử dụng nhôm anod để làm các loại khớp giả vì độ cứng và khả năng chống mài mòn do tác động hóa học sinh học của dòng máu trong cơ thể.

- Cũng có thể sử dụng các loại chất nhuộm màu để tạo màu trang trí cho nhôm anod để sản xuất các loại đèn và các đồ vật trang trí khác.

Liên hệ với chúng tôi để được báo giá: machining@tranyen.com