Thiết bị nung kim loại và ứng dụng

Thiết bị nung kim loại

Để nung kim loại khi gia công áp lực người ta sử dụng nhiều loại lò nung khác nhau. Chúng được phân loại theo nguồn cấp nhiệt (nhiên liệu hoặc điện năng), tính chất hoạt động (chu kỳ hoặc liên tục) và kết cấu lò (lò buồng, lò giếng ...).

2.4.1. Lò rèn thủ công

Lò rèn thủ công có kết cấu đơn giản nhưng nung nóng không đều, cháy hao lớn, khó khống chế nhiệt độ, năng suất và hiệu suất nhiệt thấp, chủ yếu dùng trong các phân xưởng nhỏ.

Không khí thổi theo cửa gió 1 theo ống dẫn qua ghi lò 5 để đốt cháy nhiên liệu 4 (than) trong buồng lò 3 (được cường lực nhờ vỏ lò bằng thép 2), bụi và khói theo nón 6 qua ống khói 7 ra ngoài. Lò này đơn giản, rẻ tiền nhưng không khống chế được nhiệt độ, năng suất nung thấp, hao tốn kim loại nhiều, nhiệt độ vật nung không đều v.v...chỉ dùng trong các phân x−ởng sửa chữa để nung vật nhỏ.

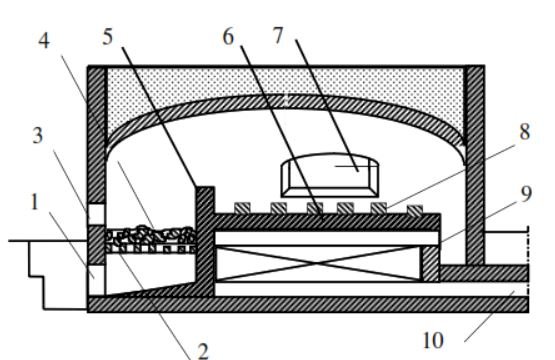

Là lò có nhiệt độ khoảng không gian công tác của lò đồng nhất. Lò

buồng là một buồng kín, khống chế được nhiệt độ nung, có thể xếp nhiều phôi, sự hao phí kim loại ít, phôi không trực tiếp tiếp xúc với nhiên liệu.

Lò buồng thuộc loại lò hoạt động chu kỳ, có thể dùng nhiên liệu (than đá, khí đốt, dầu) hoặc điện trở. Trên hình sau trình bày sơ đồ một lò buồng dùng nhiên liệu rắn.

Kim loại chất vào lò và lấy ra bằng cửa công tác 7. Nhiên liệu rắn đặt trên ghi lò 2 sau khi đốt nhiệt lượng nung nóng buồng đốt và vật nung 8.

Khí cháy sẽ theo kênh khói 9 và thoát qua cống khói 10 ra ngoài. Sự điều chỉnh nhiệt độ bằng cách điều chỉnh lượng nhiên liệu và lượng gió.

Ưu điểm của lò buồng:

loại không tiếp xúc trực tiếp với ngọn lửa nên cháy hao giảm, thao tác vận hành dễ.

Nhược điểm chủ yếu là lò làm việc theo chu kỳ, tổn thất nhiệt do tích nhiệt cao. Lò buồng thích hợp với các phân x−ởng sản lượng tương đối lớn.

2.4.3. Lò nung liên tục

H.2.4. Lò buồng dùng nhiên liệu rắn

1- cửa lấy xĩ; 2- ghi lò; 3- cửa vào than; 4- than;

5- tường ngăn; 6- sàn lò; 7- cửa công tác; 8- phôi nung; 9- bộ thu hồi nhiệt; 10- cống khói.

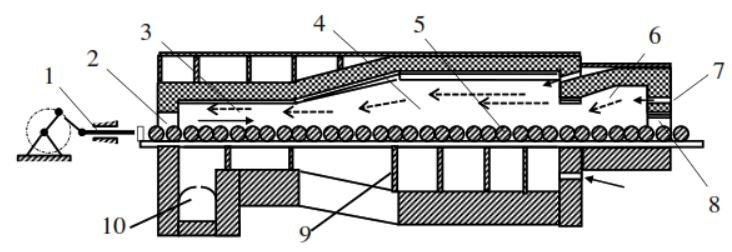

Đó là loại lò mà nhiệt độ trong không gian làm việc của nó tăng dần từ cửa chất phôi đến cửa lấy phôi ra. Lò này thường dùng khi nung thép hợp kim, nung thép cán. Nhiên liệu thường dùng là khí đốt. Lò gồm hai buồng chính: Buồng nung sơ bộ và buồng nung đến nhiệt độ cần thiết. Kiểm tra và điều chỉnh nhiệt độ thực hiện từng buồng. Phôi di chuyển bằng băng truyền cơ khí phẳng, nghiêng hoặc là quay đáy lò. Phôi được chuyển vào buồng nung sơ bộ (300ữ700oc) sau đó chuyển qua buồng nung chính (1250ữ1400oc) qua buồng giữ nhiệt và lấy ra theo cửa lò. Trên hình sau trình bày sơ đồ nguyên lý của một lò nung liên tục ba vùng.

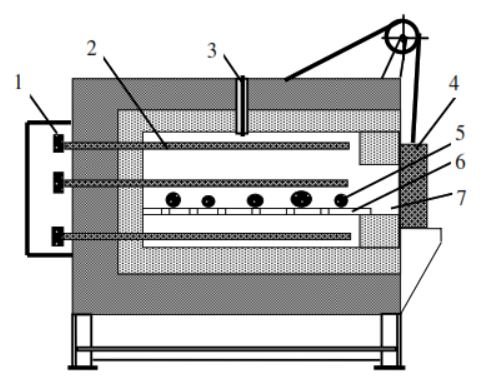

H.2.5. Lò buồng liên tục

1-Cơ cấu đẩy phôi, 2-Cửa nạp phôi, 3-Vùng đồng nhiệt, 4- Vùng nung

5-Vật nung, 6-Vùng nung,7- Mỏ phun, 8-Cửa ra, 9-Thanh đỡ,10-ống khói

Phôi nung được cấp vào qua cửa (2), nhờ cơ cấu đẩy (1) dịch chuyển dần ra phía cửa ra (8). Các mỏ đốt (7) đốt cháy nhiên liệu tạo thành khí lò chuyển động ngược chiều chuyển động của phôi nung. Trong vùng nung (6) phôi được nung nóng chậm, vùng (4) phôi được nung nóng nhanh, còn vùng (3) là vùng đồng nhiệt.

Ưu điểm cơ bản của lò nung liên tục là năng suất cao, hoạt động liên tục phù hợp với các dây chuyền sản xuất liên tục. Lò nung liên tục được sử dụng chủ yếu trong các x−ởng sản lượng lớn, các nhà máy cán.

2.4.4. Lò dùng năng lượng điện

Thường dùng để nung vật nhỏ, vật quan trọng bằng kim loại màu. Lò điện có ưu

điểm là khống chế nhiệt độ nung chính xác (sai số: ±5oc), chất lượng vật nung cao, ít hao tốn kim loại, thời gian nung nhanh, nhưng đắt tiền do thiết bị phức tạp và tốn năng lượng điện. Vì thế nên chỉ dùng những vật nung yêu cầu kỹ thuật cao, nhất là các kim loại quý.

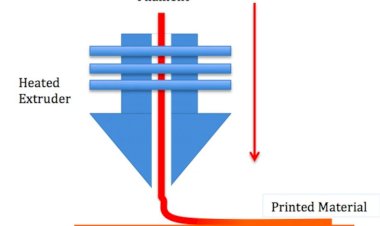

Lò điện trở:

Là loại lò thông dụng nhất. Có thể thay dây điện trở bằng các cực than.

H.2.6. Lò điện trở

1- Đầu nối điện

2- dây điện trở

4- nắp đậy

5- phôi nung

6- ghi lò

7- cửa lò

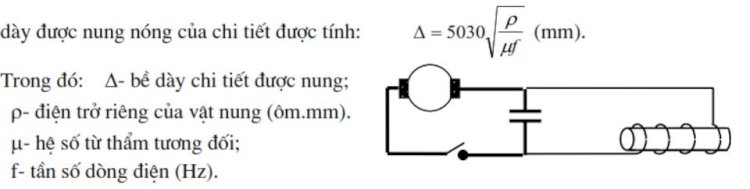

Lò cảm ứng: Dùng trong sản xuất hàng loạt lớn. Chất lượng vật nung tốt nhất, dể cơ khí hoá và tự động hoá. Cho dòng điện cao tần (được tạo nên bởi máy phát cao tần) thì trong vật nung sẽ phát sinh dòng điện cảm ứng và do hiệu ứng mặt ngoài nên dòng điện cảm ứng chủ yếu phân bố trên mặt ngoài và làm vật nóng lên. Chiều dày được nung nóng của chi tiết được tính:

Nung trực tiếp: Cho dòng điện cường độ lớn trực tiếp chạy qua vật nung. Chủ yếu dùng nung vật để uốn lò xo.

2.5. Sự làm nguội sau khi gia công biến dạng

Sau khi GCBD vật nguội dần có sự thay đổi thể tích, thay đổi thành phần cấu trúc, thay đổi độ hạt v.v...Mặt khác lớp kim loại ở ngoài nguội nhanh bên trong nên giảm thể tích nhanh hơn, do đó lớp ngoài bị kéo và lớp trong bị nén, gây nên ứng suất lớn dẩn đến nứt nẻ bên trong hoặc trên bề mặt vật gia công, cũng có thể gây nên biến dạng làm cho kích thước và hình dáng của vật thay đổi. Có 3 phương pháp làm nguội:

2.5.1. Làm nguội tự nhiên:

Khi làm nguội ngoài không khí tĩnh, chổ đặt vật phải khô ráo, không có gió thổi. Tốc độ nguội tương đối nhanh nên thường dùng đối với thép c bon và hợp kim thấp có hình dáng đơn giản.

2.5.2. Làm nguội trong hòm chứa vôi, cát, xĩ, than vụnv.vv...:

Tốc độ làm nguội không cao, nhiệt độ vật trước khi đưa vào hòm khoảng 500-750oc. Dùng để nung các loại thép cácbon và hợp kim thấp có hình dáng phức tạp.

2.5.3. Làm nguội trong lò:

Nhiệt độ lò được khống chế theo từng giai đoạn.

Ví dụ: Từ 900 đến 800oc cho nguội nhanh (25oc/giờ) để tránh phát triển hạt, sau đó cho nguội chậm hơn (15oc/giờ) đến nhiệt độ 100oc cho nguội ngoài không khí. Chủ yếu dùng thép công cụ, thép hợp kim cao và thép đặc biệt có hình dáng phức tạp.

Nhiệt độ của vật trước khi bỏ vào lò để làm nguội tối thiệu là 500-700oc.