Tại sao phải nung nóng kim loại và cách chọn chế độ nung phù hợp

Mục đích nung nóng

Nung nóng kim loại trước khi gia công biến dạng nhằm nâng cao tính dẻo và giảm khả năng chống biến dạng của chúng, tạo điều kiện thuận tiện cho quá trình biến dạng.

Nung nóng kim loại là một trong những khâu quan trọng ảnh hưởng đến tính kinh tế kỹ thuật của sản xuất. Chọn chế độ nung hợp lý sẽ làm tăng cao chất lượng sản phẩm, giảm hao phí kim loại, giảm sức lao động, giảm hao mòn thiết bị và giảm giá thành sản phẩm, nâng cao năng suất lao động.

2.2. một số vấn đề xảy ra khi nung

2.2.1. Nứt nẻ

Hiện tượng nứt nẻ xuất hiện bên ngoài hoặc bên trong kim loại.

Nguyên nhân: Do ứng suất nhiệt sinh ra vì sự nung không đều, tốc độ nung không hợp lý v.v...ứng suất nhiệt này cùng với ứng suất dư sẵn có của phôi (cán, đúc) khi vượt qua giới hạn bền của kim loại sẽ gây ra nứt nẻ. (Đối với thép thường xảy ra nứt nẻ ở t0 < 8000C).

2.2.2. Hiện tượng ôxyhoá

Kim loại khi nung trong lò, do tiếp xúc với không khí, khí lò nên bề mặt nó dễ bị

ôxyhoá và tạo nên lớp vảy sắt. Sự mất mát kim loại đến 4 - 6%, còn làm hao mòn thiết bị, giảm chất lượng chi tiết v.v...Quá trình ôxy hoá xảy ra do sự khuyết tán của nguyên tử ôxy vào lớp kim loại và sự khuyết tán của nguyên tử kim loại qua lớp ôxyt ở mặt ngoài vật nung để tạo thành 3 lớp vảy sắt: FeO-Fe3O4-Fe2O3.

Nhiệt độ nung trên 5700c lớp vảy sắt tăng mạnh và trên 10000c lớp vảy sắt dày đặc phủ kín mặt ngoài vật nung, nhiệt độ tiếp tục tăng lớp ôxyt này bị cháy, đồng thời tạo nên lớp ôxyt mới. Ôxyt hoá có thể do ôxy đưa vào, hoặc do khí CO2, H2O tách ra.

2.2.3. Hiện tượng mất cácbon

Hiện tượng mất cácbon của mặt ngoài vật nung làm thay đổi cơ tính của chi tiết, có khi tạo nên cong vênh, nứt nẻ khi tôi. Khí làm mất C là O2, CO2, H2O, H2... Chúng tác dụng với cácbít sắt Fe3C của thép:

2Fe3C + O2 = 6Fe + 2CO

Fe3C + CO2 = 3Fe + 2CO Fe3C + H2O = 3Fe + CO + H2

Fe3C + 2H2 = 3Fe + CH4

Tác dụng mạnh nhất là H2O rồi đến CO2, O2, H2...

Quá trình mất C ngược với quá trình ôxy hoá và xảy ra trên bề mặt kim loại cùng một lúc với ôxy hoá. Tốc độ của hai quá trình khác nhau. Bắt đầu nung tốc độ mất C nhanh sau đó giảm dần, còn tốc độ ôxy hoá thì ngược lại. Khi tốc độ ôxy hoá lớn hơn tốc độ mất C thì lớp mất C giảm đi.

Hợp lý nhất là cần tạo nên lớp ôxyhoá mạnh hơn lượng mất cácbon. Lớp mất cácbon bắt đầu phát triển khi t0= 600ữ8000C và tăng khi nhiệt độ tăng. Lượng mất C tăng khi thời gian tăng nhưng tốc độ mất C giảm.

Để giảm sự mất C có thể dùng chất sơn phủ lên bề mặt vật nung. Hiện nay hay

dùng chất sơn sau đây hoà với nước hoặc với cồn êtyl: 60%SiO2+ 15%Al2O3+

11,2%CaO + 4,4%MgO +5%(K2O+N2O) + 0,8%Fe2O3.

2.2.4. Hiện tượng quá nhiệt

Nếu nhiệt độ nung quá cao thì hạt ôstenit càng lớn làm cho tính dẻo của kim loại giảm nhiều, có thể tạo nên nứt nẻ khi gia công hoặc giảm tính dẻo của chi tiết sau

này. Đối với thép cacbon nhiệt độ quá nhiệt dưới đường đặc khoảng 1500 trở lên (t qn>tđặc- 150 C). Nếu thời gian giữ ở nhiệt độ quá nhiệt càng lâu hạt ôstenit càng lớn thì kim loại càng kém dẻo. Hiện tượng này được khắc phục bằng phương pháp ủ. Ví dụ: Thép cácbon ủ ở 750 - 9000C, nhưng với thép hợp kim thì rất khó khăn.

2.2.5. Hiện tượng cháy

Khi kim loại nung trên nhiệt độ quá nhiệt (gần đường đặc) vật nung bị phá huỷ tinh giới của các hạt do vùng tinh giới bị ôxy hoá mãnh liệt. Kết quả làm mất tính liên tục của kim loại, dẩn đến phá huỷ hoàn toàn độ bền và độ dẻo của kim loại. Khi cháy kim loại sẽ phát sáng và có nhiều tia lửa bắn ra. Sau khi bị cháy thì kim loại bị vứt đi hoặc chặt ra từng khúc để nấu lại.

2.3. Chế độ nung kim loại

2.3.1. Chọn khoảng nhiệt độ nung

Yêu cầu:

• Đảm bảo kim loại dẻo nhất. Kim loại biến dạng tốt và hao phí ít nhất.

• Chất lượng vật nung phải được bảo đạm.

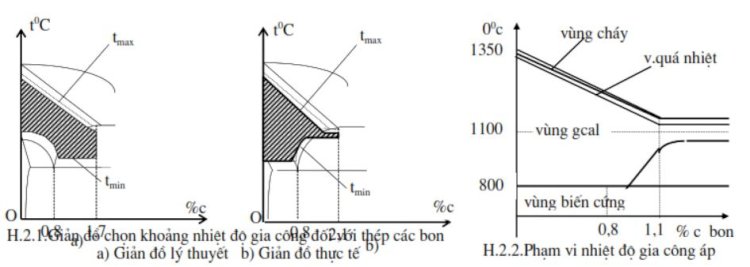

Đối với thép cácbon dựa trên giản đồ Fe-C để chọn khoảng nhiệt độ GCBD.

a) a) Giản đồ lý thuyết b) Giản đồ thực tế b)

Trong thực tế có thể chọn nhiệt độ nung khi gia công áp lực theo phạm vi nhiệt

độ như hình trên.

Trong sản xuất để xác định khoảng nhiệt độ của các kim loại và hợp kim thường dùng bảng. Đối với công nhân trong điều kiện thiếu dụng cụ đo có thể xác định nhiệt độ theo màu sắc khi nung.

Ví dụ: đối với thép khi nung màu sẽ sáng dần từ màu đỏ xẫm (5000c) đến sáng trắng (12500c).

2.3.2. Thời gian nung

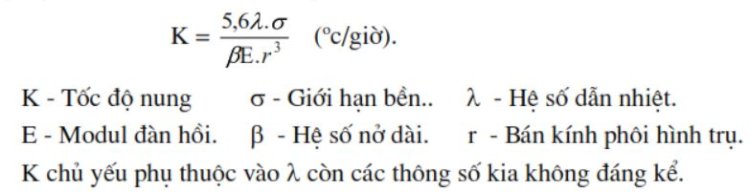

Chế độ nung hợp lý cần đảm bảo nung kim loại đến nhiệt độ cần thiết trong một thời gian cho phép nhỏ nhất. Nhiệt độ phải phân bố đều trên toàn bộ tiết diện phôi. Quá trình nung có 3 hình thức: Đối lưu (khi t0< 6000c thì đối lưu là chủ yếu), bức xạ (khi t0 > 6000c thì bức xạ là chủ yếu), truyền nhiệt (cả quá trình nung). Thời gian nung từ nhiệt độ bình thường đến nhiệt độ ban đầu gia công có thể chia thành 2 giai đoạn: Giai đoạn nhiệt độ thấp: Thời gian nung giai đoạn này cần dài, tốc độ nung chậm, nếu không kim loại dể nứt nẻ hoặc biến dạng. Tốc độ nung này gọi là: “tốc độ nung cho phép” và có thể tính theo công thức:

Giai đoạn nhiệt độ cao: (850oc đến nhiệt độ bắt đầu gia công)

Khi nhiệt độ vậ nung trên 850oc tính dẻo tăng, tốc độ oxy hoá mạnh. Tốc độ nung ở giai đoạn này không phụ thuộc nhiều vào hệ số dẫn nhiệt nữa, vì thế có thể tăng nhanh tốc độ nung nhằm tăng năng suất nung, giảm lượng oxy hoá và cháy cácbon, hạn chế sự lớn lên của các hạt kim loại, giảm hao phí nhiên liệu.vv...Tốc độ nung của giai đoạn này gọi là “tốc độ nung kỹ thuật”, nó phụ thuộc vào cách xếp phôi,độ dài phôi v.v...