Mitsubishi chính thức tham gia cuộc đua in 3d kim loại

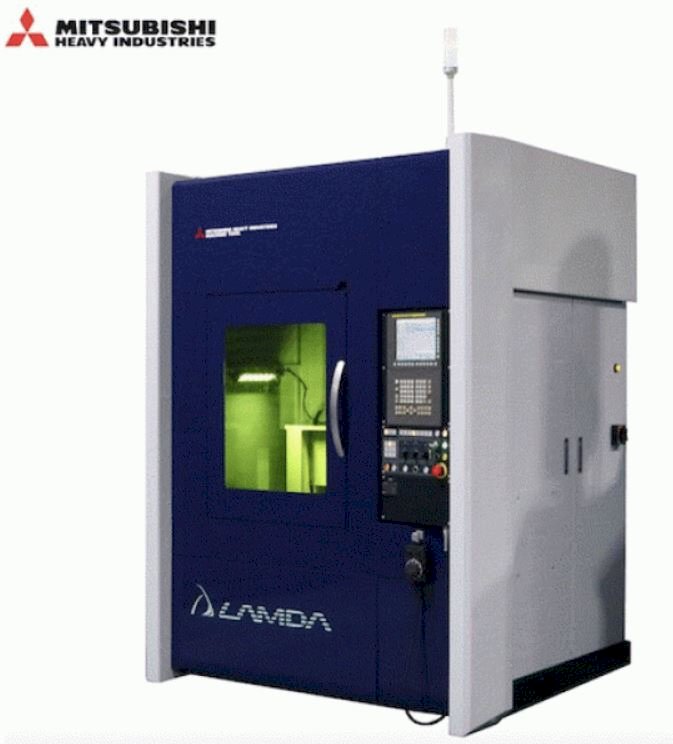

Khi sự tiến bộ và áp dụng công nghệ in 3D tiếp tục phát triển trên tất cả các mặt trận, một số gã khổng lồ công nghệ có đầu óc hàng đầu thế giới đang tìm cách có được thị phần trong ngành sản xuất bồi đắp này. Công ty mới nhất gia nhập thị trường là nhà sản xuất điện tử Nhật Bản Mitsubishi Electric Corporation, công ty vừa công bố phát triển hệ thống in 3D kim loại mới.

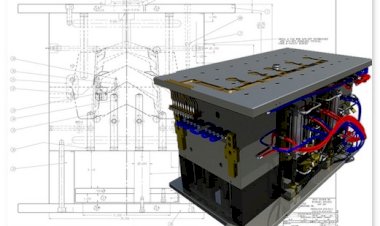

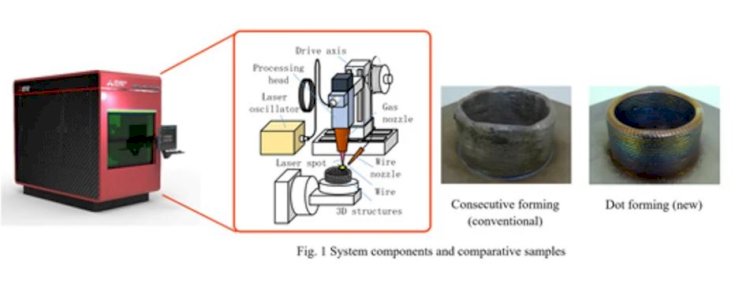

Quá trình này được mô tả với tên gọi “công nghệ tạo điểm”, kết hợp các công nghệ laser, CNC và CAM để tạo ra các bộ phận kim loại chất lượng cao với độ chính xác cao và tốc độ nhanh. Công nghệ này sử dụng sự lắng đọng năng lượng của dây laser trực tiếp để hợp nhất dây kim loại khi vật liệu được lắng đọng.

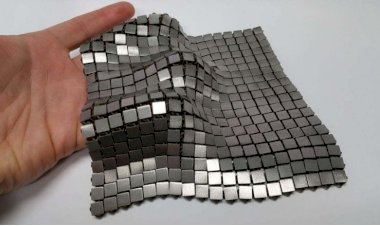

Năng lượng nhiệt tập trung được sử dụng để hợp nhất dây kim loại, đảm bảo nhiệt độ cao chỉ được áp dụng cho một điểm chính xác trên khu vực xây dựng. Do đó, công nghệ tạo hình chấm giúp giảm nguy cơ oxy hóa hiệu quả hơn 20%. Theo Mitsubishi Electric, kỹ thuật này có thể đạt được những lợi thế tương đương với các hệ thống in 3D kim loại dạng bột. Lợi ích chính của quy trình mới được phát triển này là nó giúp loại bỏ nguy cơ các lỗ rỗng hình thành trong các bộ phận, từ đó cho phép sản xuất các vật thể dày đặc với tốc độ nhanh.

Mitsubishi tham gia vào ngành công nghiệp in 3D từ nhiều góc độ

Hệ thống in 3D kim loại riêng biệt này được tích hợp với laser xung và nhiệt đầu vào tối thiểu. Điều này đảm bảo rằng có đủ thời gian làm mát khi dây bị nóng chảy. Nếu không có các thuộc tính lấy cảm hứng từ CNC này, tia laser sẽ được chiếu xạ liên tục, do đó làm tăng nhiệt độ lắng đọng của đế. Nếu dây kim loại nóng chảy được lắng đọng trên đế vẫn còn nóng, bộ phận sẽ mất nhiều thời gian hơn để hóa rắn và có khả năng cuối cùng sẽ sụp đổ dưới trọng lượng của chính nó.

Nhờ quy trình độc đáo được tạo ra bởi Mitsubishi Electric, hệ thống sản xuất phụ gia này có khả năng sản xuất các bộ phận với hình học rỗng hoặc nhô ra. Vì nó tương thích với một loạt các vật liệu dây hàn laser có sẵn, các nhà sản xuất sẽ có thể giảm chi phí. Những vật liệu này cũng bền vững hơn với môi trường so với bột kim loại truyền thống.

Với công nghệ tạo điểm của Mitsubishi, người dùng sẽ có thể điều khiển đồng bộ các bức xạ laser xung, cung cấp kim loại và khí bảo vệ, đồng thời định vị vị trí. Điều này giúp hệ thống in 3D kim loại đạt được độ chính xác cao hơn 60% so với công nghệ tạo hình truyền thống.

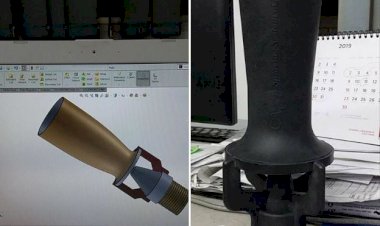

Xem xét Mitsubishi cũng là một nhà sản xuất ô tô hàng đầu, không có gì ngạc nhiên khi công nghệ sản xuất bồi đắp kim loại được thiết kế để sản xuất các bộ phận gần hoàn thiện(những sản phẩm ban đầu gần giống với sản phẩm hoàn thiện nhất, không đòi hỏi hoàn thiện bề mặt cho những sản phẩm này) cho ngành công nghiệp ô tô và hàng không vũ trụ. Trong khi đó, Tập đoàn hóa chất Mitsubishi đang nghiên cứu các sáng kiến về mặt vật liệu của in 3D, gần đây đã hợp tác với các công ty như Ultimaker và Verbatim để sản xuất các vật liệu tiên tiến cho in 3D FDM.

Mitsubishi Electric đã giới thiệu công nghệ tại Hội chợ công cụ máy móc quốc tế Nhật Bản năm 2018, trong khi nền tảng này dự kiến sẽ ra mắt vào khoảng năm 2021.

Lê Anh ( Theo all3dp)