Công nghệ kéo kim loại

Kéo kim loại

3.2.1. Thực chất, đặc điểm và công dụng

Thực chất: Kéo sợi là quá trình kéo phôi kim loại qua lổ khuôn kéo làm cho tiết diện ngang của phôi giảm và chiều dài tăng. Hình dáng và kích thước của chi tiết giống lỗ khuôn kéo.

Đặc điểm:

- Kéo sợi có thể tiến hành ở trạng thái nóng hoặc trạng thái nguội.

- Kéo sợi cho ta sản phẩm có độ chính xác cấp 2ữ4 và độ bóng ∇7ữ∇9.

Công dụng:

- Kéo sợi dùng để chế tạo các thỏi, ống, sợi bằng thép và kim loại màu.

- Kéo sợi còn dùng gia công tinh bề mặt ngoài các ống cán có mối hàn và một số công việc khác.

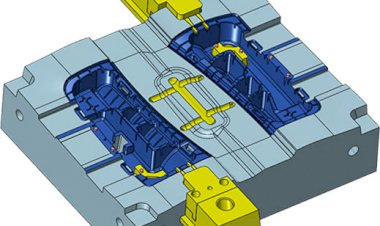

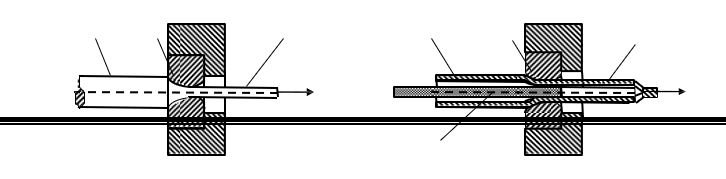

Khi kéo sợi, phôi (1) được kéo qua khuôn kéo (2) với lỗ hình có tiết diện nhỏ hơn tiết diện phôi kim loại và biên dạng theo yêu cầu, tạo thành sản phẩm (3). Đối với kéo ống, khuôn kéo (2) tạo hình mặt ngoài ống còn lỗ được sửa đúng đường kính nhờ lõi (4) đặt ở trong.

3.2.2. Quá trình kéo sợi

Tùy theo từng loại kim loại, hình dáng lỗ khuôn, mỗi lần kéo tiết diện có thể

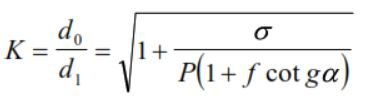

giảm xuống 15% - 35%. Tỷ lệ giữa đường kính trước và sau khi kéo gọi là hệ số kéo dài:

do, d1- đường kính sợi trước và sau khi kéo (mm).

ú - giới hạn bền của kim loại (N/mm2); ỏ - góc nghiêng của lổ khuôn. p - áp lực của khuôn ép lên kim loại (N/mm2). f - hệ số ma sát.

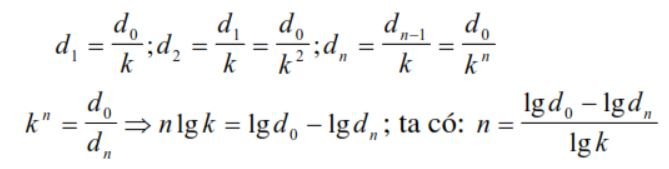

Kéo sợi có thể kéo qua một hoặc nhiều lỗ khuôn kéo nếu tỷ số giữa đường kính phôi và đường kính sản phẩm vượt quá hệ số kéo cho phép. Số lượt kéo có thể được

tính toán như sau:

Lực kéo sợi phải đảm bảo:- Đủ lớn để thắng lực ma sát giữa kim loại và thành khuôn, đồng thời để kim loại biến dạng.

- ứng suất tại tiết diện đã ra khỏi khuôn phải nhỏ hơn giới hạn bền cho phép của vật liệu nếu không sợi sẽ bị đứt.

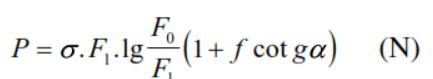

Lực kéo sợi có thể xác định:

Giới hạn bền của kim loại lấy bằnh trị số trung bình giới hạn bền của vật liệu trước và sau khi kéo.

F0, F1 - tiết diện trước và sau khi kéo (mm2); f - hệ số ma sát giữa khuôn và vật liệu.

Kéo sợi dùng để chế tạo các thỏi, ống, sợi bằng thép và kim loại màu có đường kính từ vài mm đến vài chục mm. Kéo sợi còn dùng gia công tinh bề mặt ngoài ống cán có mối hàn và một số công việc khác.

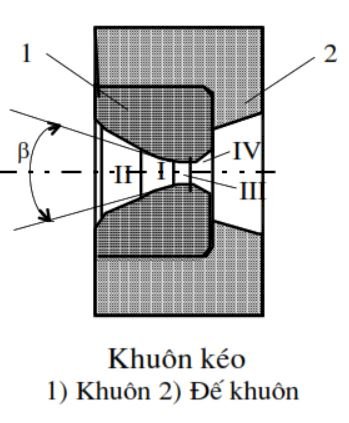

3.2.3.Dụng cụ và thiết bị kéo sợi a/ Khuôn kéo:

biên dạng lỗ hình của khuôn gồm 4 phần: đoạn côn (I) là phần làm việc chính của khuôn có góc côn beta = 24o-360

Vật liệu chế tạo khuôn là thép các bon dụng cụ, thép hợp kim hoặc hợp kim cứng, thường dùng các loại sau: CD80, CD100, CD130, 30CrTiSiMo, Cr5Mo.

b/ Máy kéo sợi

Khuôn kéo

1) Khuôn 2) Đế khuôn

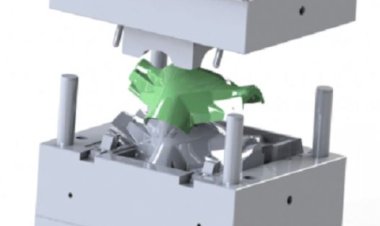

Máy kéo sợi có nhiều loại, căn cứ vào phương pháp kéo có thể chia làm 2 loại: máy kéo thẳng hay máy kéo có tang cuộn. Cũng có thể được phân loại theo số lượng khuôn kéo, số sợi được kéo đồng thời.

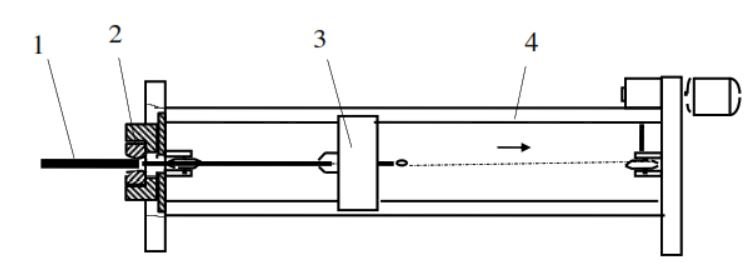

Máy kéo thẳng dùng khi kéo các sợi hoặc ống có đường kính lớn không thể cuộn được (teta = 6-10 mm hoặc lớn hơn). Lực kéo của máy từ 0,2-75 tấn, tốc độ kéo 15-45 m/ph. tuỳ kết cấu của máy có thể kéo 1 hoăc 3 sản phẩm cùng một lúc. Để tạo chuyển động thẳng có thể dùng xích, vít và êcu, thanh răng và bánh răng, dầu ép v.v...Trên hình sau trình bày máy kéo sợi bằng xích sợi được kẹp chặt nhờ cơ cấu kẹp (3), được kéo nhờ hai xích kéo (4) nối chuyển động với hệ thống dẫn động.

H.3.12. Sơ đồ máy kéo sợi kéo thẳng

1) Kim loại 2) Khuôn kéo 3) Cơ cấu kéo 4) Xích kéo

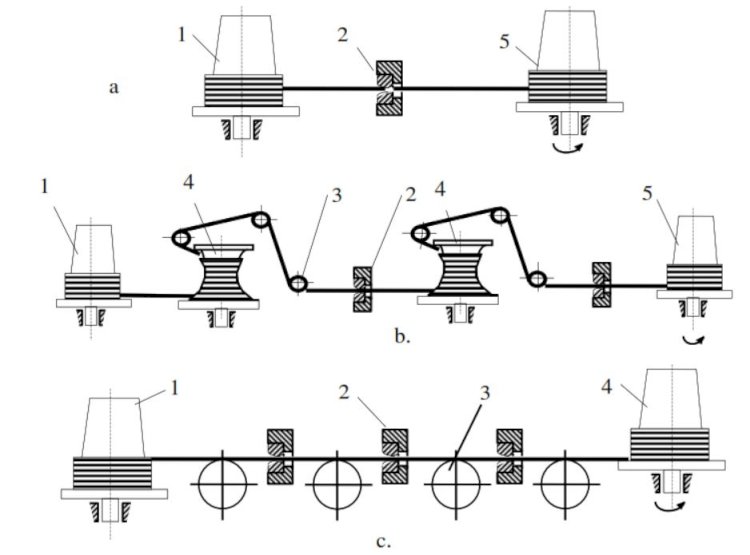

Máy kéo sợi có tang cuộn dùng khi kéo sợi dài có thể cuộn tròn được.

Trên máy kéo một khuôn (a) dùng kéo những sợi hoặc thỏi có ử = 6ữ10 mm. khi tang kéo (5) quay, sợi được kéo qua khuôn (2) đồng thời cuộn thành cuộn. Theo tốc độ kéo, tang cấp sợi (1) liên tục quay theo để cấp cho khuôn kéo.

Trên máy kéo nhiều khuôn (b), sợi được kéo lần lượt qua một số khuôn (5 đến 19 khuôn) và nhờ các tang kéo trung gian (4), các ròng rọc căng sợi (3) nên trong quá trình kéo không xẩy ra hiện tượng trượt.

Máy kéo sợi nhiều khuôn kéo có sự trượt (c) thì các khuôn kéo có tiết diện giảm dần và giữa những khuôn kéo là những con lăn (3). Sự quay của trống (5) đồng thời tạo nên tổng lực kéo của các khuôn.

H.3.13. Máy kéo có tang cuộn

a-Máy kéo một khuôn; b- Máy kéo nhiều khuôn không trượt c- Máy kéo nhiều khuôn có trượt