Quá trình dập thể tích

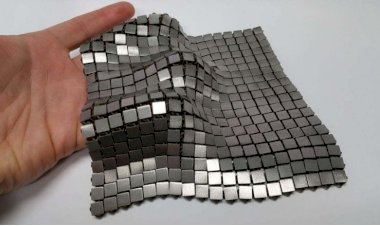

Tùy thuộc vào mức độ phức tạp của kết cấu vật dập, quá trình dập có thể tiến hành qua một lòng khuôn hoặc qua nhiều lòng khuôn. Thông thường với các vật dập phức tạp, quá trình dập tiến hành qua các nguyên công dập sơ bộ, dập bán tinh và dập tinh.

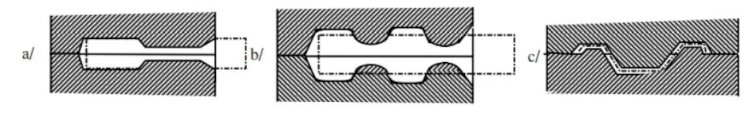

a/ Khi dập sơ bộ

Quá trình dập được tiến hành với các lòng khuôn sau:

- Lòng khuôn vuốt: lòng khuôn làm giảm tiết diện ngang một phần phôi đồng thời làm tăng chiều dài phôi (H.a).

- Lòng khuôn ép tụ: lòng khuôn làm tăng tiết diện ngang của phôi ở một số chổ

nhờ giảm tiết diện ở các chổ khác, chiều dài phôi được giữ nguyên (H.b).

- Lòng khuôn uốn: lòng khuôn làm thay đổi hướng trục của một phần phôi so với phần khác phù hợp với dạng của vật dập (H.c) .

Sử dụng lòng khuôn thành hình: lòng khuôn tạo hình gần giống với hình dạng vật dập (H.d), nhưng độ côn, góc lượn lớn hơn khuôn dập tinh và không có rãnh bavia.

(H.e).

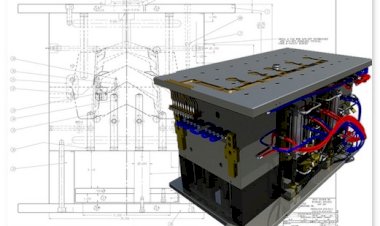

3.5.4. Khuôn dập thể tích

Khuôn dập là một chi tiết rất quan trọng trong dây chuyền chế tạo các sản phẩm bằng rèn dập.

a/ Tài liệu ban đầu

Đó là bản vẽ vật dập với đầy đủ các điều kiện kỹ thuật và các quá trình công nghệ

rèn, kích thức, hình dáng phôi, hồ sơ thiết bị gia công.

b/ Thiết kế lòng khuôn

Trên cơ sở các quá trình rèn chi tiết, ta tiến hành thiết kế lòng khuôn cho thích hợp.

Lòng khuôn tinh: Phụ thuộc vào trạng thái nhiệt độ để thiết kế hình dáng và kích thước cho thích hợp. Cần lưu ý đến lượng co rút kim loại (Thép 1,5%; Nhôm: 1%; với các chi tiết nguội nhanh, mỏng bằng 1-1,2%).

Ngoài ra còn lưu ý đến độ chính xác gia công, hình dáng, kích thước rãnh bavia,v.v...

Lòng khuôn thô: dùng để đạt được hình dáng của vật dập gần giống với lòng khuôn tinh để nâng cao tuổi thọ và độ chính xác của lòng khuôn tinh. Lòng khuôn thô dùng cho những vật rèn phức tạp, kim loại biến dạng khó.

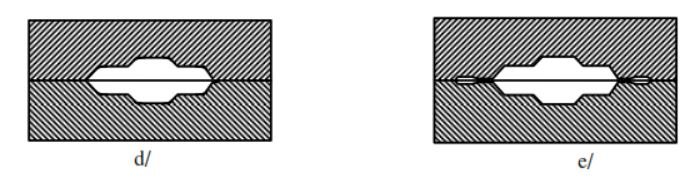

Về cơ bản lòng khuôn rèn thô gần giống như lòng khuôn tinh, chỉ khác là:

- Bán kính lượn (trong và ngoài) đều lớn hơn lòng khuôn tinh để kim loại dể điền

đầy: R1 =R + C (mm);

ở đây R1, R- bán kính góc lượn lòng khuôn thô và tinh;

C - trị số lấy tăng thêm: vật nhỏ C = 0,5-1 mm; trung bình C= 2-4; lớn C > 5.

- Độ nghiêng thành khuôn rèn thô nói chung giống khuôn tinh, nhưng trường hợp khó điền đầy có thể lấy lớn hơn.

- Lòng khuôn rèn thô không có rãnh bavia.

Bố trí lòng khuôn trên khối khuôn: trên khối khuôn có thể có một lòng khuôn hoặc nhiều lòng khuôn. Các lòng khuôn khi bố trí trên khối khuôn phải đảm bảo yêu cầu trung tâm lòng khuôn trùng với trung tâm khối khuôn và phải trùng với trung tâm đầu búa. Mặt khác phải đảm bảo khối khuôn nhỏ nhất (dùng hình thức bố trí song song hoặc so le), với các lòng khuôn chịu lực nhỏ (lòng khuôn chế tạo phôi) có thể bố trí xa trung tâm khuôn về 2 bên. Nói chung bố trí sao cho thao tác được dễ dàng.

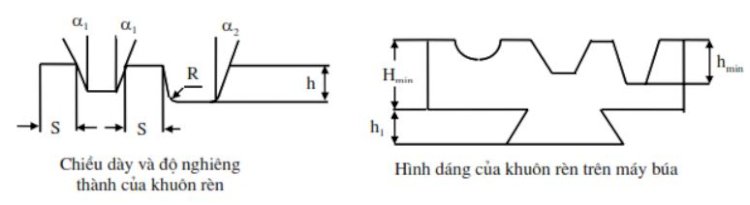

Chiều dày thành khuôn và hình dang, kích thước khối khuôn: Chiều dày thành khuôn S và S1 được xác định theo các công thức và biểu đồ trong sổ tay rèn dập. Nhưng chúng không được nhỏ thua 10 mm.

Kích thước chiều dài và chiều rộng khối khuôn phải căn cứ vào số lượng lòng khuôn, sự bố trí lòng khuôn trên khối khuôn. Kích thước chiều cao khối khuôn phụ thuộc vào vật rèn và quy chuẩn đuôi én (xem hình sau).

• Nếu vật rèn trên mặt phân khuôn là hình tròn thì: Hmin = 0,9.Dmax + h1 (mm).

Dmin - đường kính lớn nhất của vật rèn trên mặt phân khuôn (mm).

h1 - chiều cao đuôi én (mm).

• Nếu vật rèn không phải là hình tròn thì Hmin tra theo giản đồ trong các sổ tay rèn dập.

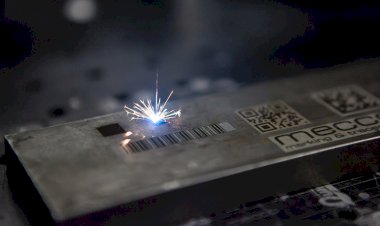

d/ Vật liệu làm khuôn

Khuôn dập làm việc trong điều kiện nhiệt độ cao và áp lực lớn, chế tạo một bộ khuôn rất phức tạp cho nên yêu cầu vật liệu chế tạo khuôn phải có độ bền cao, chịu nhiệt, chịu mài mòn tốt. Thường sử dụng các loại hợp kim sau:

Loại nhẹ: 50CrNiMo, 50CrNiSiW, 50CrNiW, có độ cứng HB = 388-444

Loại vừa: 50CrNiMo, 50CrSiW, có độ cứng HB = 352-388

Loại nặng: 50CrNiMo, 50CrSiW, 50CrNiW, có độ cứng HB = 293-321