Các yếu tố ảnh hưởng tới độ chính xác khi tiện bậc, tiện rãnh và cắt đứt

TIỆN CẮT RÃNH VÀ CẮT ĐỨT

Công dụng của rãnh cắt ngoài dùng để lắp vòng chặn, làm rãnh thoát dao khi tiện ren …

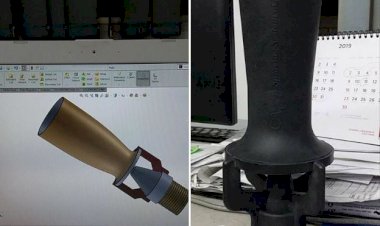

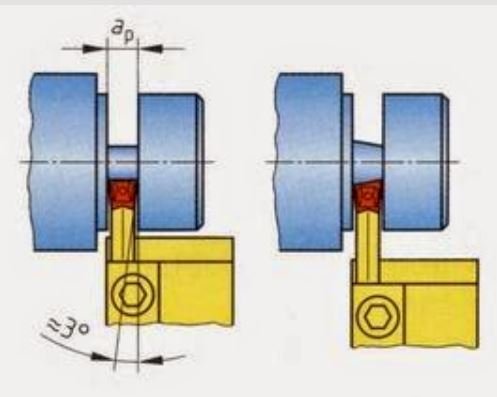

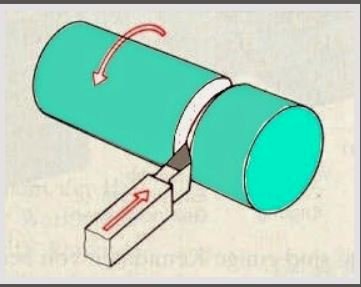

Rãnh được cắt bằng dao cắt rãnh, dao cắt đứt có đầu dao được làm dài hơn so với dao cắt rãnh. Trên phần làm vie65tc của dao cắt đứt và dao cắt rãnh có lưỡi cắt chính và hai lưỡi cắt phụ. Mỗi lưỡi cắt hợp với đường tiến dao một góc phụ 1 = 1- 3 góc sau phụ ở hai bên = 1- 3 để giảm ma sát giữa mặt sau phụ và thành rãnh. Dao cắt đứt dùng để cắt đứt chi tiết ra khỏi phôi hoặc cắt phôi thành từng đoạn theo yêu cầu. Muốn tăng độ bền cho đầu dao bằng cách dùng dao người ta thường dùng dao cắt khỏe : tăng chiều cao của đầu dao và bố trí lưỡi cắt ngang với tâm của cán dao. Chiều rộng của dao cắt đứt phụ thuộc vào đường kính của phôi thông thường chọn từ 3- 8mm. Chú ý khi cắt rãnh hoặc cắt đứt phải tuân thủ các yêu cầu sau:

+ Gá dao chính xác với tâm máy: nếu lưỡi cắt thấp hơn tâm máy khi dao cắt đến trục sẽ để lại một lõi nhỏ và phần cắt sẽ bị gãy, nếu lưỡ dao cao hơn tâm máy thì khi dao tiến gần đến tâm trục mặt sau của dao sẽ tỳ vào phần lõi còn lại.

+ Đối với dao cắt cán thẳng, phải gá dao thật vuông góc với chi tiết để mặt sau phụ của dao không bị cọ vào thành rãnh.

+ Khi cắt đứt cần cắt gần mặt đầu của vấu cặp. Dao cắt cách mặt đầu của vấu cặp từ 3 – 5 mm .

+ Để tránh hiện tượng kẹt phoi trong rãnh cắt và để thao tác được nhẹ nhàn, trong lúc cắt cần mở rộng rãnh cắt về hai bên khoảng 1 – 2mm.

+ Trong gia công hàng loạt khi cắt đứt cần phải hảm cố định bàn xe dao để giảm rung động và hạn chế gẫy dao.

+ Khi cắt phôi có đường kính lớn, dao không cắt hết được do trọng lượng phôi có thể bị gãy trước khi lưỡi cắt đến tâm trục hoặc thậm chí dao có thể bị kẹt trong rãnh cắt. Vì vậy khi lưỡi cắt còn cách tâm trục từ 2 – 3mm phải rút dao ra tắt máy và bẽ gãy phôi.

+ Chế độ cắt khi cắt đứt nên chọn bước tiến dao nho3 hơn khi tiện mặt trụ ngoài. Thí dụ khi cắt phôi có đường kính 60mm nên chọn bước tiến 0,1 – 0,15 mm/vòng. Tốc độ cắt nên chọn nhỏ hơn khi tiện ngoài khoảng 15 – 20%.

+ Để tăng năng suất cũng như giảm ma sát ở mặt sau của dao khi tiện rãnh hoặc cắt đứt nên dùng dung dịch tưới nguội.

CÁC DẠNG SAI SỐ KHI CẮT RÃNH VÀ CẮT ĐỨT

|

Dạng sai số |

Nguyên nhân |

Khắc phục |

|

-Chiều rộng rãnh sai |

-Chiều rộng dao sai -Kiểm tra sai khi mở rộng rãnh |

- Mài dao lại nếu dao lớn - Cắt theo dấu vạch |

|

-Chiều sâu rãnh sai |

-Tính sai số vạch trên mặt số - Không khử độ rơ xe dao - Dao bị rút vào chi tiết |

-Kiểm tra chính xác bằng dưỡng hoặc thước đo chiều sâu. - khử độ rơ -mài lại dao giảm góc trước |

|

-Thành rãnh không vuông góc với đường tâm chi tiết |

- Dao gá không vuông góc với tâm chi tiết - Dao có góc nhỏ |

-Kiểm tra sau khi gá dao - mài lại dao |

|

-Vị trí rãnh sai so với mặt đầu hay bậc |

-Gá dao theo cữ sai |

-Kiểm tra lại dao và cữ sau khi gá |

|

-Dao bập sâu vào rãnh |

-Vít và ốc bàn trượt có độ rơ lớn. - Trục chính bị đảo |

- Điều chỉnh độ rơ - Chỉnh đầu trục chính |

|

-Độ trơn nhẵn kém |

- chọn bề rộng dao lớn hoặc dao gá quá dài |

-Chọn dao có bề rộng nhỏ mở rộng rãnh hoặc dùng dao có dộ cứng vững cao. |

CÁC SAI SỐ KHI TIỆN BẬC TRỤ NGOÀI

1. Trên chi tiết có một phần bề mặt chưa gia công

|

Lượng dư gia công không đủ |

Kiểm tra kích thước phôi, đổi phôi |

|

Do khoan tâm bị lệch |

Định tâm chính xác |

|

Phôi gá bị đảo |

Thay đổi cách gá lắp |

2. Kích thước không đúng

|

Đo sai khi cắt thử |

Kiểm tra chính xác khi cắt thử |

|

Không khử độ rơ khi điều chỉnh kích thước cắt thử |

Khử độ rơ khi dùng du xích |

3. Sai kích thước chiều dài

|

Cữ gá không cứng vững |

Kẹp chặt cữ |

|

Vị trí của phôi trên mâm cặp bị thay đổi |

Kẹp chặt phôi không để di chuyển dọc trục |

|

Ngắt bước tiến không kịp thời |

Ngắt chuyển động tự động khi cách cữ từ 2mm- 3mm sau đó quay bước tiến bằng tay cho hết chiều dài cần tiện |

|

Kích thước chiều dài trong một loạt chi tiết không bằng nhau |

Dùng mũi tâm tự điều chỉnh |

4. Chi tiết bị côn

|

Do hai mũi tâm không trùng nhau |

Điều chỉnh mũi tâm ụ động |

|

Mũi tâm ụ động bị lệch |

Lau sạch lỗ côn nòng ụ động sau trước khi lắp đầu chống tâm |

|

Dao bị mòn do nhiệt luyệt chưa đạt |

Thay dao có chất lượng tốt hơn |

|

Không khử độ rơ bàn trượt ngang |

Khử độ rơ bằng cách điều chỉ vít ép lưỡi gà |

|

Dao gá lắp không cứng vững |

Kẹp chặt dao |

5. Chi tiết bị ovan

|

Mũi tâm trục chính bị lệch |

Vệ sinh lỗ lắp, chuôi côn đầu tâm lấy đồng hồ so kiểm tra |

|

Trục chính máy bị đảo |

Báo thợ s/c điều chỉnh đầu trục chính |

|

Gá lắp phôi không cứng vững |

Gá lại phôi |

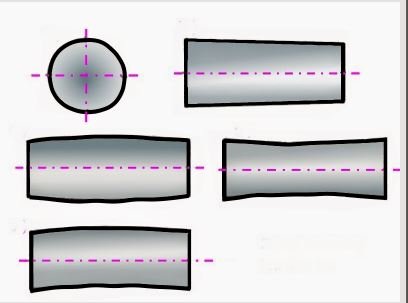

6. Chi tiết bị tang trống

|

Phôi bị uốn do lực đẩy của dao |

Giảm chiều sâu cắt, dùng dao vuông góc |

|

Do băng máy bị mòn |

Yêu cầu s/c |

7. Chi tiết có hình yên ngựa

|

Kẹp doa không cứng |

Xiết chặt bulon gá dao |

|

Dao bị đẩy ra |

Giảm chiều sâu cắt, giảm chiều dài nòng ụ động. |

8. Độ bóng bề mặt không đạt

|

Do mài dao không phù hợp với vật liệu cắt |

Mài dao lại |

|

Gá dao cao hoặc thấp hơn tâm máy |

Gá lại dao cho đúng tâm |

|

Chế độ cắt không hợp lý |

Chọn chế độ cắt lại theo quy ước |

|

Do máy, dao, chi tiết không cứng vững |

Kiểm tra các yếu tố trên |